智能視覺取放 智慧製造

在現代製造業中,機械手臂已成為提升生產效率與降低人工成本的關鍵工具。然而傳統的機械手臂取放作業依然面臨著諸多挑戰,例如:對精度的高要求、靈活性不足,以及對環境變化應對能力的侷限性。大多數傳統系統依賴固定路徑與預設參數,這使得它們在面對生產線的多樣化需求和快速變化時往往力不從心。特別是在處理散亂材料時,需要為工件設計專用的料盤,再用人工逐一擺放至料盤中,這不僅耗費時間和人力,還增加了生產的複雜性。

為解決這些問題,將視覺技術與機械手臂相結合成為一種有效的解決方案。透過 2D 或 3D 視覺技術,機械手臂能夠實時捕捉並分析工件資訊,無需依賴料盤設計或人工干預,大幅簡化了生產流程。同時,還能有效加快生產線的調整,在傳統的產線中每一次切換機械手臂都需要重新校點和驗證,往往導致生產線停機超過一天。而借助 2D 視覺對位,機械手臂能快速適應新的工件或生產要求,將停機時間縮短至僅約一小時,顯著提升了生產效率。視覺技術的應用不僅提升了機械手臂的操作效率,也讓生產線在面對多樣化需求時,更加靈活和高效,推動了製造業向智能化、柔性化方向的發展。

使用聯達解決方案的優點

聯達解決方案

3D亂料取放

視覺料盤

工件參考點校正

問題情境

傳統手臂取放應用必須先透過人工將工件放於設計好的治具上,手臂再用程序寫好的姿態夾取。使產線的前置工作十分繁瑣且依賴於固定路徑和預設參數,使得手臂在面對生產線上多樣化和動態變化明顯不夠靈活。

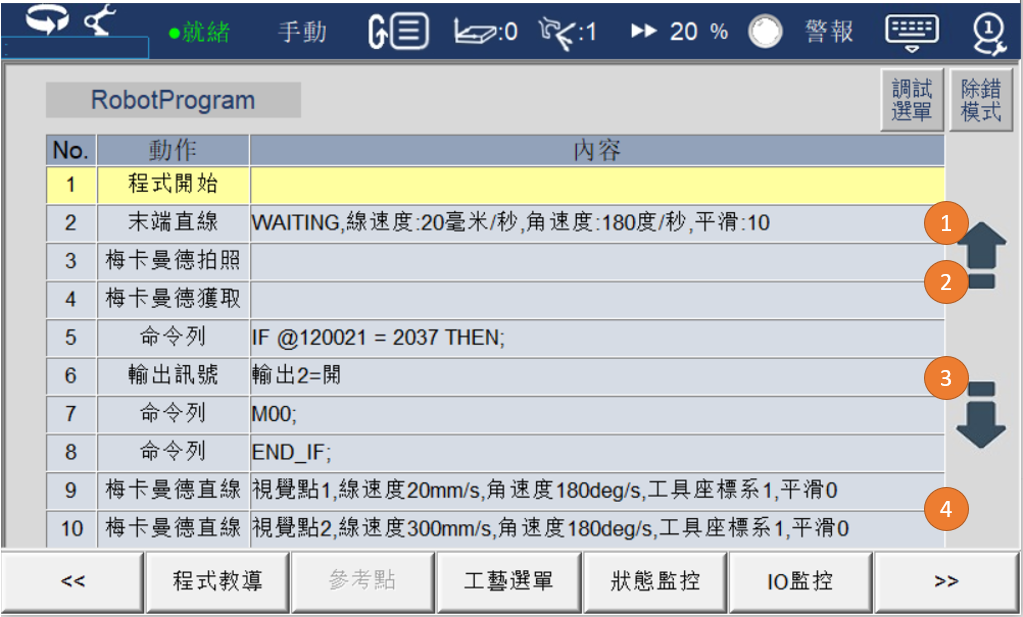

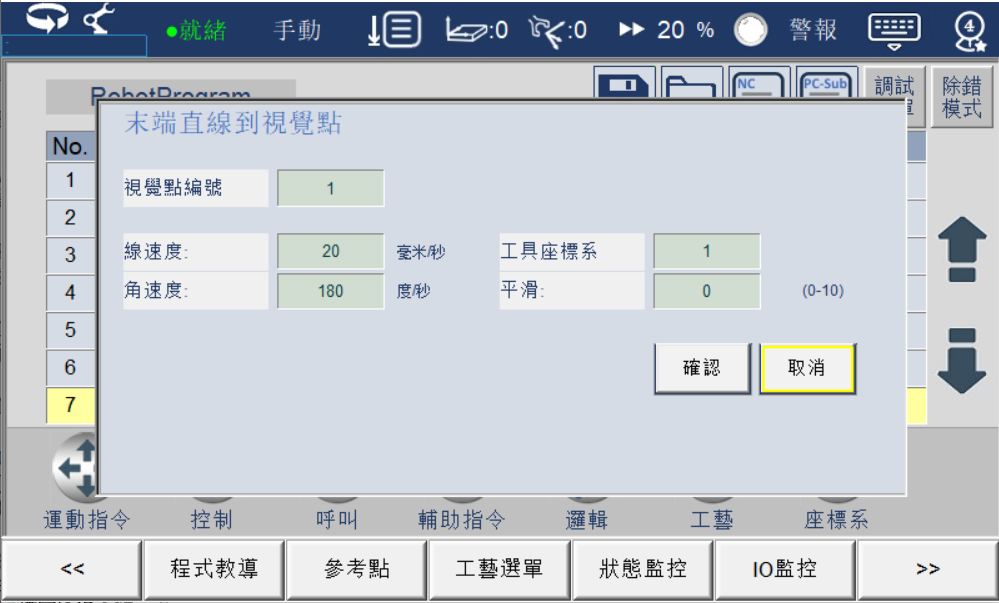

工藝包說明

- 本工藝包透過梅卡曼德視覺辨識系統得到料件位置與姿態,並即時將資訊告知聯達手臂以合適方式進行取放作業,以達到不需整理來料的工具機上下料完全解決方案。

- 透過視覺取放功能模組化,讓用戶在編排加工程序時可直接點選指令來插入想要的視覺功能。過簡易的介面,讓使用者能快速編排視覺取放程序。

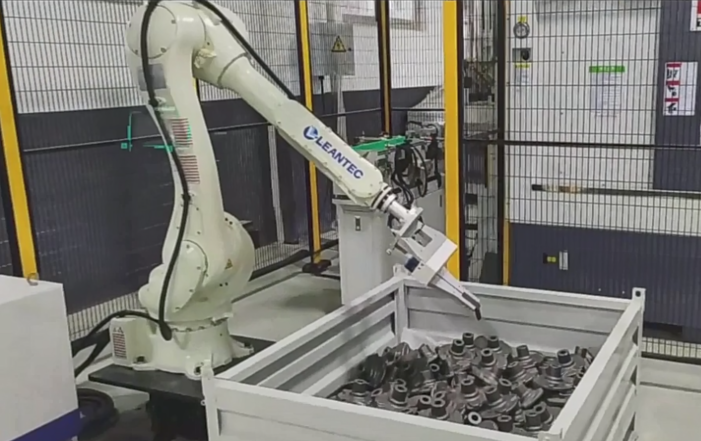

3D 亂料取放現場

視覺取放功能模組化

視覺取放功能模組化

問題情境

工廠中常用料盤的方式送料給手臂取放,倘若料盤定位不夠精確會導致手臂與料件錯位,因此每次更換料盤時都須準確定位與參數設定來對齊工件,對於頻繁更換料盤的情境十分不友善。

工藝包說明

本工藝包使用視覺辨識料盤與料件的位置,省去重設料盤步驟並提升夾取精度。透過料盤上的 ArUco 資料建立,可快速辨別料件種類與料盤偏移量,並做到即時補正。夾取每個料件前亦會先使用視覺進行定位,確保能精準夾取偏移的料件。

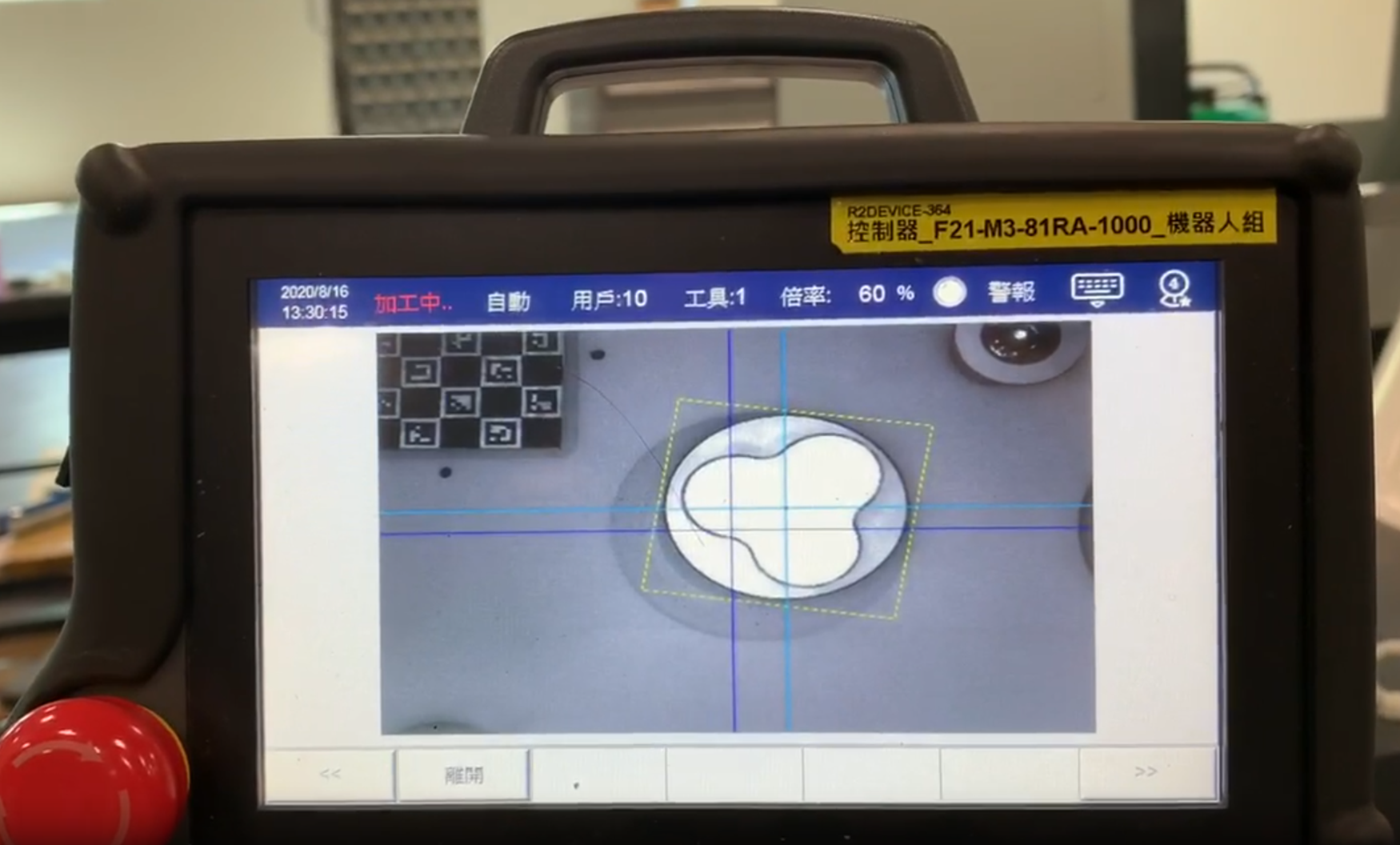

視覺料盤取放現場

料件視覺狀態監視

料件視覺狀態監視

問題情境

機器手臂經常需要根據訂單、排程來更換生產工件,每次替換都會讓原本寫好的參考點點位因發生偏移無法使用。對於加工程序中使用到數量較多的應用情境不友善,需花費大量人力與時間重建點位資訊。

工藝包說明

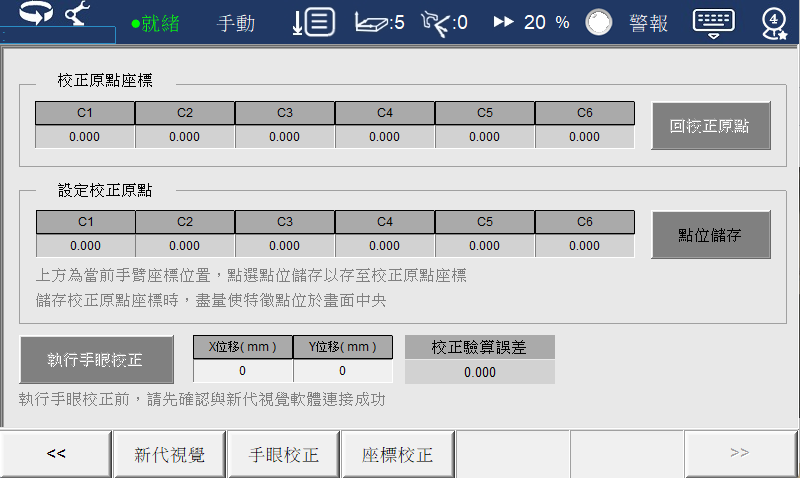

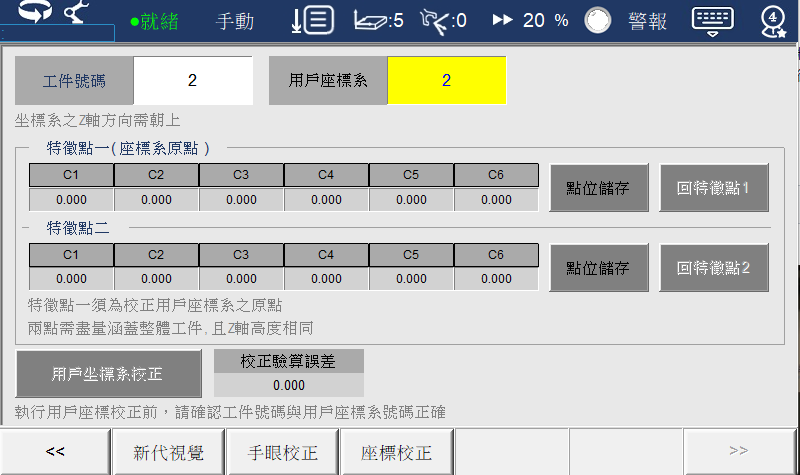

- 本工藝包提供便捷參考點校正功能,只需簡單點擊按鈕即可自動執行校正功能。且只需要在更換產線後校正一次,即可自動換算參考點,之後產線上的加工無須再做校正,不影響加工節拍。

- 本工藝共能儲存最多 20 組工件,且可根據不同工件設定各自辨識特徵,實現功能彈性與客製化。

工件參考點校正現場

一鍵參考點校正

一鍵參考點校正

適用聯達全系列手臂

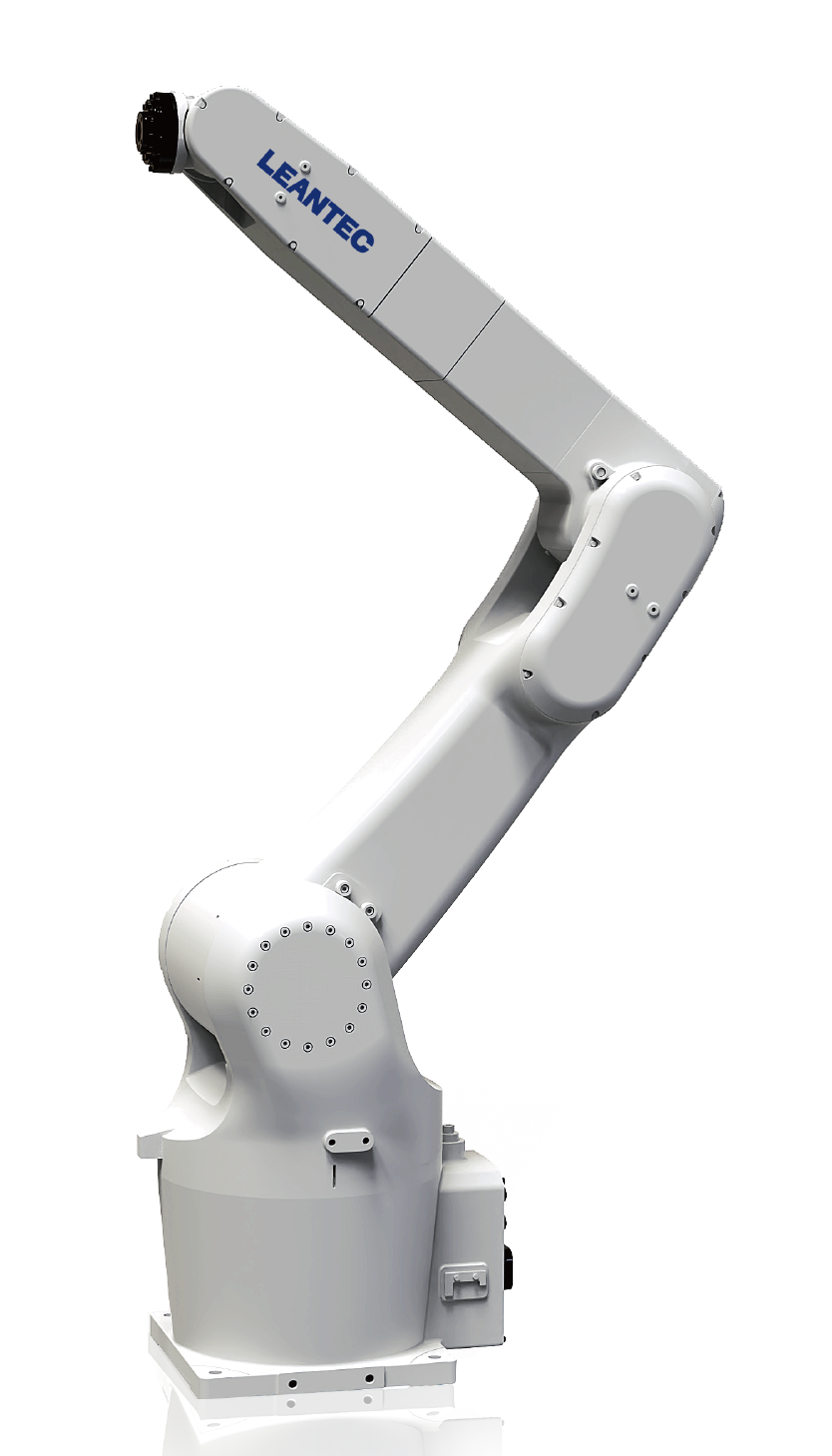

R 系列

標準型六關節

高防護等級,能適應惡劣環境;高重複精度,適用於精密加工;機身設計小巧,節省空間,並提高靈活性;中空手腕款,有效解決線材纏繞問題。在取放、打磨、組裝等應用上,表現傑出。

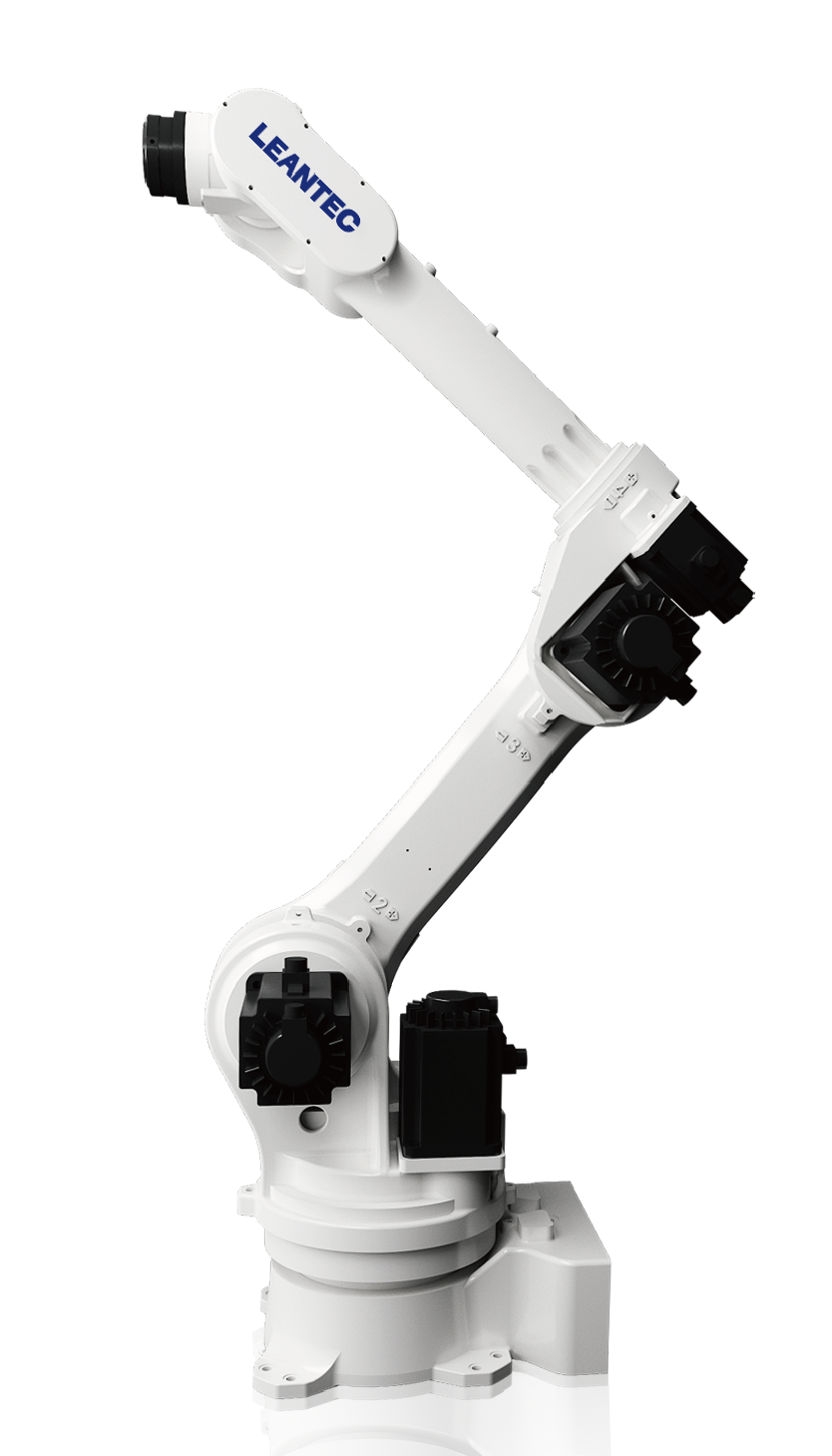

C 系列

行業專用六關節

高負載機型,針對取放、焊接情境提供專用款式供選購。高性價比優勢,有效降低產線自動化門檻,更可以搭配新代電控,使用多項專為行業設計的工藝包,讓工廠智慧化更加簡單快速。

H 系列

協作型六關節

高防護協作型機器人,輕盈的本體比工業手臂更容易安裝,釋出更多部署空間,操作安全。拖動示教功能,可以廣泛應用在人機協同作業的使用情境,搭配聯達彈性小車,生產製造更加靈活。

Y 系列

SCARA 四關節

SCARA 機器人具有成本低、高精度等諸多優點,即便是高汙染環境仍可以採用 IP54 高防護款,聯達 SCARA 提供了業界同級產品中的頂尖精度,在 3C 產業中的拾取、組裝情境有極佳的表現。